How to Measureガラス製温度計による校正・温度測定方法

ガラス製温度計による温度測定方法

弊社校正室

分類

(1)ガラス製温度計はまず水銀温度計とアルコール(赤液)温度計の2種類に分類されます。

| 水銀温度計 | 精度が高く使用温度範囲が広い。-50℃から650℃まで可能。 基準温度計、JCSS温度計、標準温度計、局方温度計、石油類温度計等。 |

|---|---|

| アルコール温度計 | 温度はやや劣るが見易く低温域に使用できる。 -200℃~200℃まで可能。但し-100℃以下では着色できない為、見難くなります。 |

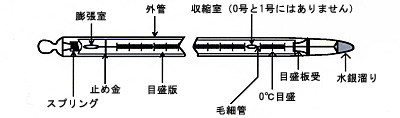

(2)形状として棒状温度計と二重管温度計の2種類に分類され、全浸没温度計と浸没線付温度計に分類され、さらに直型温度計とL型温度計に分類されます。

| 棒状温度計 | 目盛りがガラス管表面に直接刻まれており、多少読み取り難いが、丈夫です。 |

|---|---|

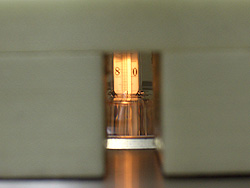

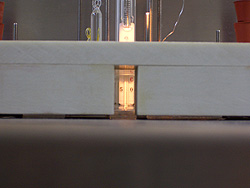

| 二重管温度計 | ガラス管の中に目盛り付のガラス板を封入しその前を毛細管が通る為、読み取りが正確にでき、精密測定に適しています。 基準温度計、JCSS温度計、標準温度計などがこれに属します。 |

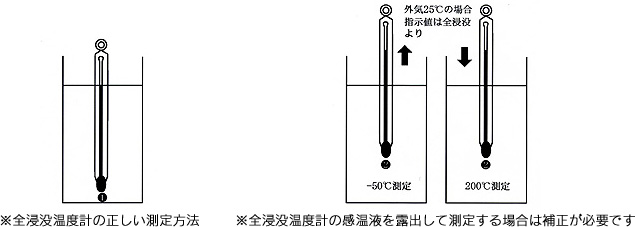

| 全浸没温度計 | 最も多い状態で、感温液が測ろうとする温度まで浸けた状態で測定します。(測定する温度目盛まで浸ける) 基準温度計、JCSS温度計、標準温度計などがこれに属します。 |

|---|---|

| 浸没線付温度計 | 温度計に挿入位置の線が刻まれており、感温液一部が露出した状態で測定します。(浸没線まで浸ける) 局方温度計や石油類温度計一部や長い温度計やL型温度計などがこれに属します。 L型温度計・・・測定位置や方向によっては、曲がっている方が測定や読み取り易い場合に使用されます。 |

注意すべき事項

- ★露出部分の補正(全浸没温度計と浸没線付温度計)

- ★温槽の温度分布と安定性

- ★液切れ

- ★視差

- ★零点降下

- ★経年変化

- ★遅れ

- ★圧力の影響

- ★器差と補正値と校正値

- ★保管

■ここでは、見逃されがちな露出部分の補正について説明します■

※露出部分の補正ですが、温度計を作成した時と同じ条件で測定する必要がありますが、実際には寸法や周囲の環境条件などの関係で不可能又は困難なことがある場合は、露出部分の温度補正で求めます。

しかし、実際はどうでしょうか?正しく測定すれば、補正する手間がはぶけます。

高温になり精密になればなるほど、露出部分の影響は大きくなります。

よく、温度が違うとかという事を耳にしますが、まずは測定方法の見直しをしてみてはいかがでしょうか?

ほとんどが測定方法の間違いや補正をしていないのが原因です。 基本的な現象として以下があります。

(1)露出している部分の周囲温度が測る温度より低い場合には正しい温度よりやや低くなり、また周囲温度が測る温度より高い場合は正しい温度よりやや高く指示します。

露出部分の補正

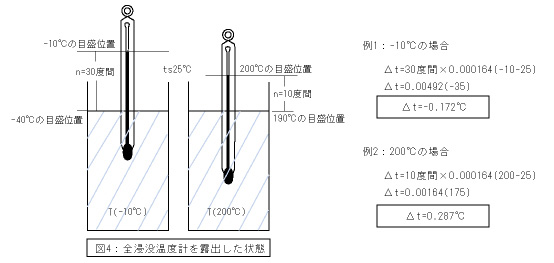

◆正しく測定すれば補正の必要はありませんが、全浸没温度計を露出した場合の補正は?

(1)測る温度をT、温度計の指示をt、感温液の露出部分の平均温度をts、感温液の露出度数をn 、感温液のガラスに対する見かけの膨張係数をK(1/6100)とします。

<露出度数とは・・・水面から露出している水銀柱の目盛度間数です>

補正値△tは △t=nK(T-ts) で求める事ができます。

上記の結果から、全浸没温度計を露出して測定すると外気温との関係で大きな誤差が生じるのがお解かりいただけたでしょうか?

◆浸没線付温度計は必然的に浸没線より上部は露出しています。補正式は下記の通りになります。

(2)浸没線から測った感温液の露出部分の度数をn 、感温液のガラスに対する見かけの膨張係数をK(1/6100)、露出部分の目盛定め時の平均温度をts、使用時をtuとします。

補正値△tは △t=nK(ts-tu) で求める事ができます。

ガラス製温度計による校正

水銀棒状温度計製造工程

- 01.長ガラス管拭き

- 02.ガラス管傷選別

- 03.ガラス管切断

- 04.水銀柱長さ計量

- 05.感温部側接続加工

- 06.感温部管切断成形

- 07.感温部管接続加工

- 08.水銀量測定

- 09.感温部切断

- 10.アニーリング処理

- 11.真空ポンプ水銀詰め

- 12.真空玉形成

- 13.気泡だし

- 14.水銀柱位置出し

- 15.管上部封印

- 16.龍頭等形成

- 17.温度墨打ち

- 18.表面油分拭取り

- 19.ガラス表面傷調査

- 20.ガラス管中心点付け

- 21.マスキング用蝋塗り

- 22.目盛り引き装置設定

- 23.目盛引き

- 24.追加蝋塗り(補修)

- 25.目盛り腐蝕

- 26.マスキング蝋灯油洗浄

- 27.目盛用仮墨入れ

- 28.文字用マスキング蝋塗り

- 29.文字入れ装置設定

- 30.文字入れ

- 31.没線引き(要求品のみ)

- 32.マスキング蝋最終塗り

- 33.文字腐食

- 34.マスキング蝋灯油洗浄

- 35.最終墨入れ

- 36.墨硬化乾燥

- 37.最終温度検査

- 38.検査結果表作成

- 39.製品外観検査

- 40.筒ケース入れ

- 41.梱包出荷